今週で扉を組付け、完成させます。

baum-kuchen.hatenablog.com

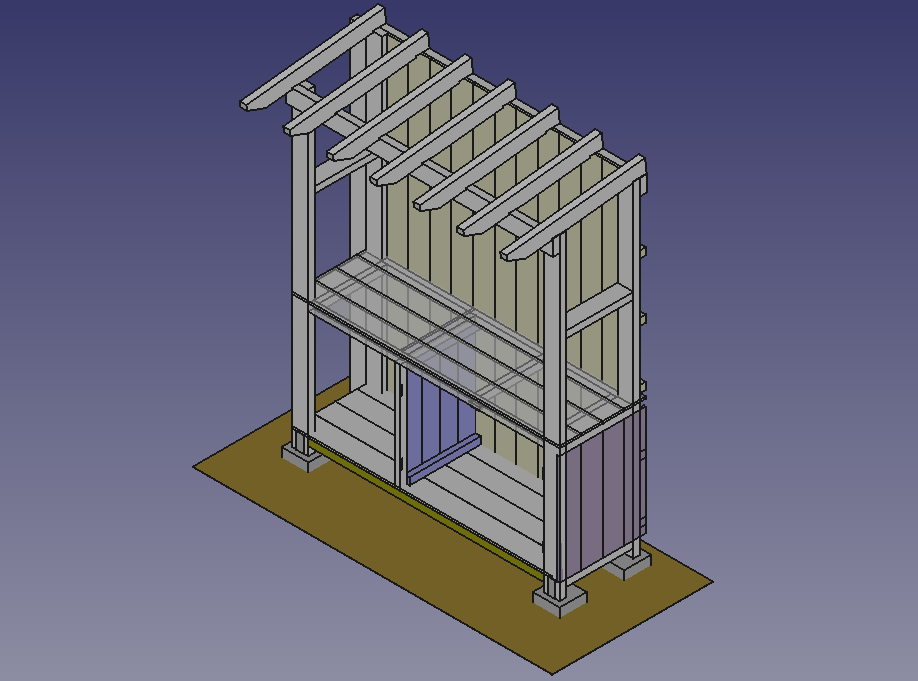

作業のイメージ

今回の作業範囲(茶色:取付)です。

取付状況確認

扉を下に揃えて置いて見ました。隙間ができるだけバランス良くなる向きに扉を揃えて見ます。

あまり大差は無かったですが、下がズレてても目立たないので上面側に揃えて見ました。案の定、上側に揃えると隙間が目立つ向きもあったので一番目立たない向きで決定。左扉を上下反対にしました。

右扉もピッタリ。

その状態で、中央の隙間もいい感じで。と言うことにして置きます。

左扉の仮取付

本当は扉を塗装してからですが、全体を一旦仮組みして見ることにしました。

まず、蝶番を扉側につけます。蝶番の回転軸に近い側のプレートの側面と扉の端を合わせると上手く基準が合うとのこと。

蝶番を付けたところ。

支柱には予め蝶番が取り付くところが削ってあったので位置決めも楽でした。初めての蝶番取り付けが意外とあっさり出来てしまいました。

右扉の仮取付

右の扉はまず超蝶番が取り付く溝加工からです。支柱の溝と同じくルータ加工ですが、垂直の柱に後からルータ加工するのは姿勢的にも難しいし、少し怖かったですね。若干汚めですが何とか出来ました。あとから、ノミで整えます。

扉も無事に付けることが出来ました。

床板カット

ところが、右扉を閉めようとしたところ、見事に床板に干渉します。計算上は、扉の厚さ15mm分だけ床板の奥行を少なめにしてあったんですが、ラフな作りが仇ににりましたね。左扉はちゃんと閉まったのでこのとき初めて気づきました。

仕方がないので、ノミで削ります。下のフレームも削れて、結構、悲惨なことに成りましたが、あとで、パテ埋めしてごまかします。

キャッチャの取付

扉の仮取付が出来たのでキャッチャーを取り付けます。キャッチャ取付用の角材を付けてますが、丁度、境目がネジ穴の位置になってしまいました。強度が要るものでもないので、このまま強引に進みます。

扉側にもプレートを取り付けて、一応、閉まるようになりました。

取っ手の取付

最後は、取っ手を取り付けます。ちょっと、こじゃれた取っ手を買ってありました。

穴を開けて裏からネジを止めるだけなので、特に問題も無く取り付け完了。

扉の全景。いい感じです。

塗装

仮止めが出来たので、一旦金具類は全部外してから塗装を行います。

その前に、ノミで削った床板を再塗装しておきます。

扉は、角に微妙な隙間があるので、パテで埋めることにしました。パテが乾いたてら紙やすりで平らにして塗装します。

最初に裏面です。

ついで、表面を塗装。写真は、取っ手も付けたところです。

扉取付&調整

蝶番を再度取り付けて、扉の完成です。実は、扉のゆがみがあるせいか、右の扉はちょっと押してあげないとキャッチャーに付かないんですが、すぐには調整できませんでした。実用上は何とかなりそうなので、時間があったら修正することにしました。

完成

ようやく、完成しました。全体的に真っ白なので、存在感ありです。そのうち、何かデコレーションでもするかも。あるいは、自然に汚れて、いい味が出てくるかも。

テーブル、床、収納庫まわりです。束石も白く塗っておきました。人口芝とのコントラストも割と気に入ってます。

まとめ

10週にわたって製作してきましたが、何とか、滑り込みーセーフで当初目的の3月完成となりました。最初の構想に対して、概ね構想通りのものが出来たのではないでしょうか。

baum-kuchen.hatenablog.com

今回の製作で掛かった費用と時間は次の通りでした。

費用は殆ど誤差なくできました。ただ、作業時間は、想定を超えるものとなってしまいましたが、今回、結構細かい作業時間が取れたので、今後の作業見積に活かせそうです。

また、意外と買い物に時間がとられるというのが認識できました。買い物をしないと作業が進められないといことにもなるので、出来るだけ最初に買い物を済ませて置くようにした方がいいですね。

費用

- 材料代:¥36,048 <計画:¥36,034>

- 工具代:¥14,825 <計画:¥15,800>

作業時間

- 買い物:7時間55分 <計画:検討せず>

- 工作:72時間05分(+5時間55分) <計画:56時間>

ちなみに、これを作ってもらったら幾らかかるか。外構作業の時間単価が2千円程度*1とネットにあったので、

約18万円(¥36,048 + ¥2,000 × 72 =¥180,048 )

ほどになりそうです。(工具代、買い出し時間は除くとしました)

今回でミニパーゴラ(作業テーブル、収納庫付き)の記事は終わりです。最後まで御覧頂きありがとうございました。これが、何かのお役に立てたら幸いです。