パソコン(LaVie LL750/R)修理の続きです。結果的に修理できました。

baum-kuchen.hatenablog.com

故障原因が、何とスピーカという状況ではありましたが、原因が分かれば直し方も考えられます。

代替スピーカ

スピーカモジュールと小型のスピーカを交換すれば、音質はともかく直せるのではないかと思い、Amazon他を検索。インピーダンスはテスターで測って4Ωだったのと、ALC275(正確にはALC269)のデータシートから、4Ωを想定。大きさは、スピーカモジュールの寸法より約Φ25mm以下で、1Wで探しました。

でも、なかなかスペックに合致するものは探せません。まず、Φ25mm以下というのがかなり難しい。4Ωというのも。

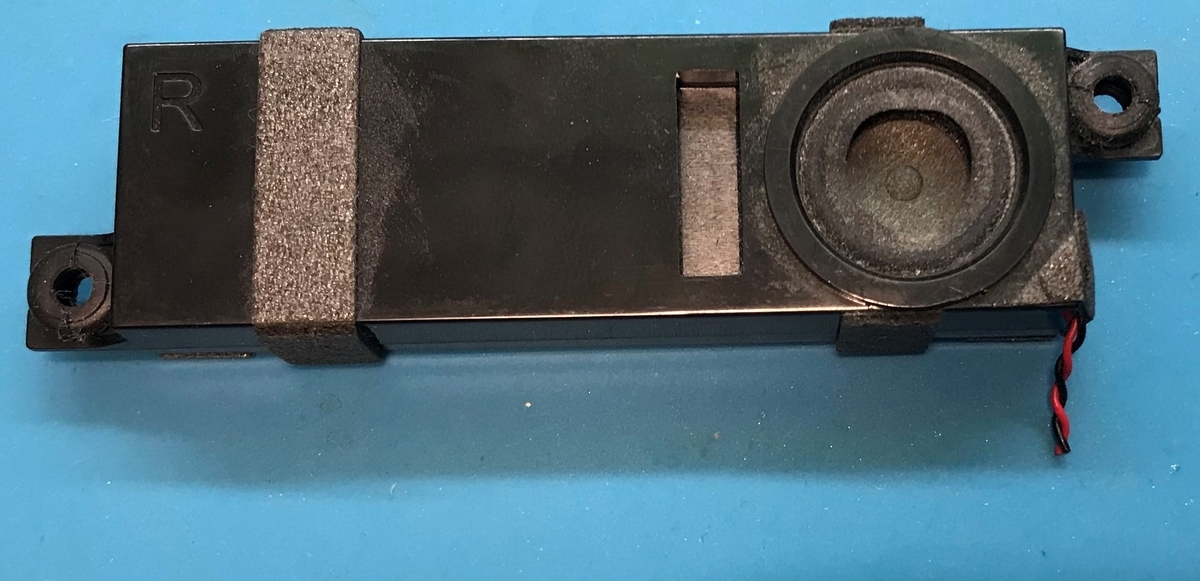

で、候補として探せたのが次のもの。値段的にも安いので、ダメ元で購入しようか迷いましたが、その前にスピーカモジュールの構造を確認することに。うまくすれば内部のスピーカ本体と交換できるかもと思った次第。

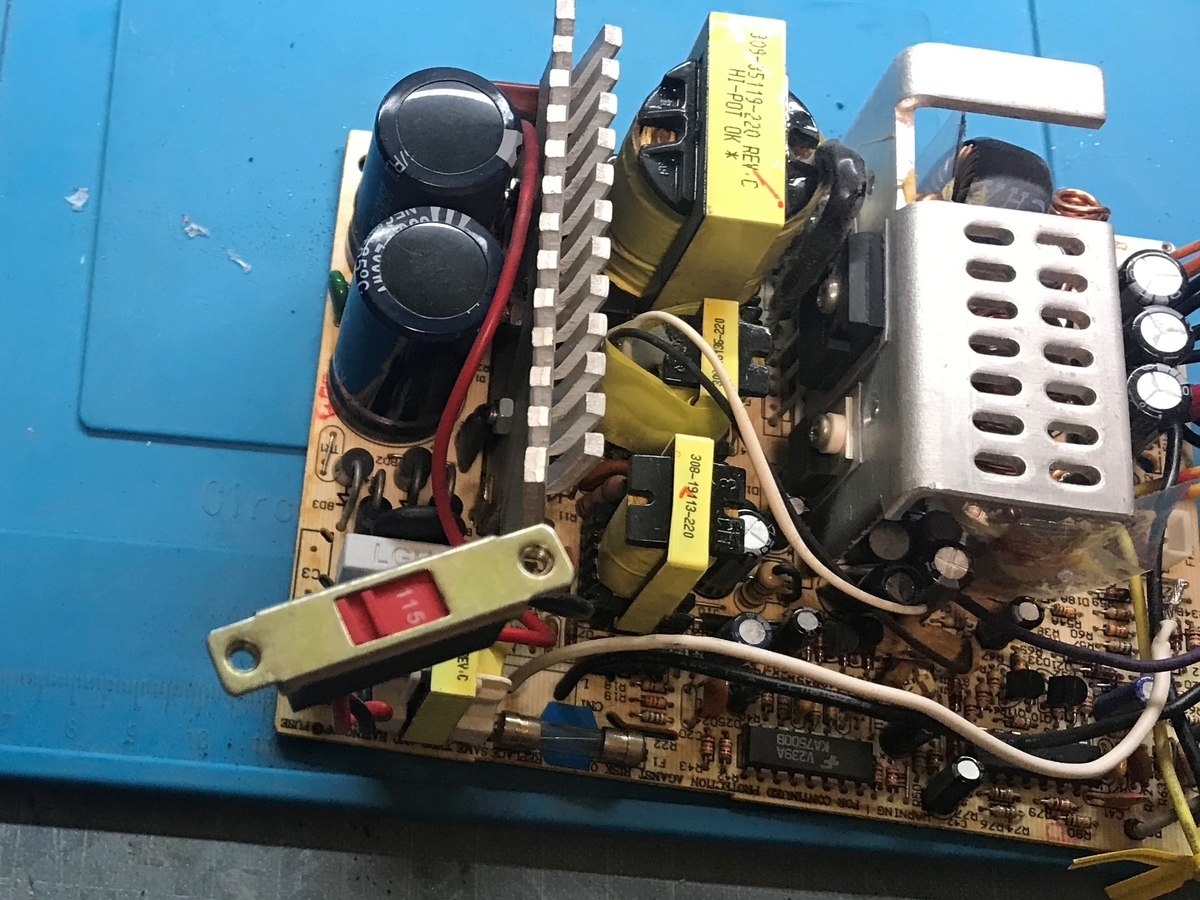

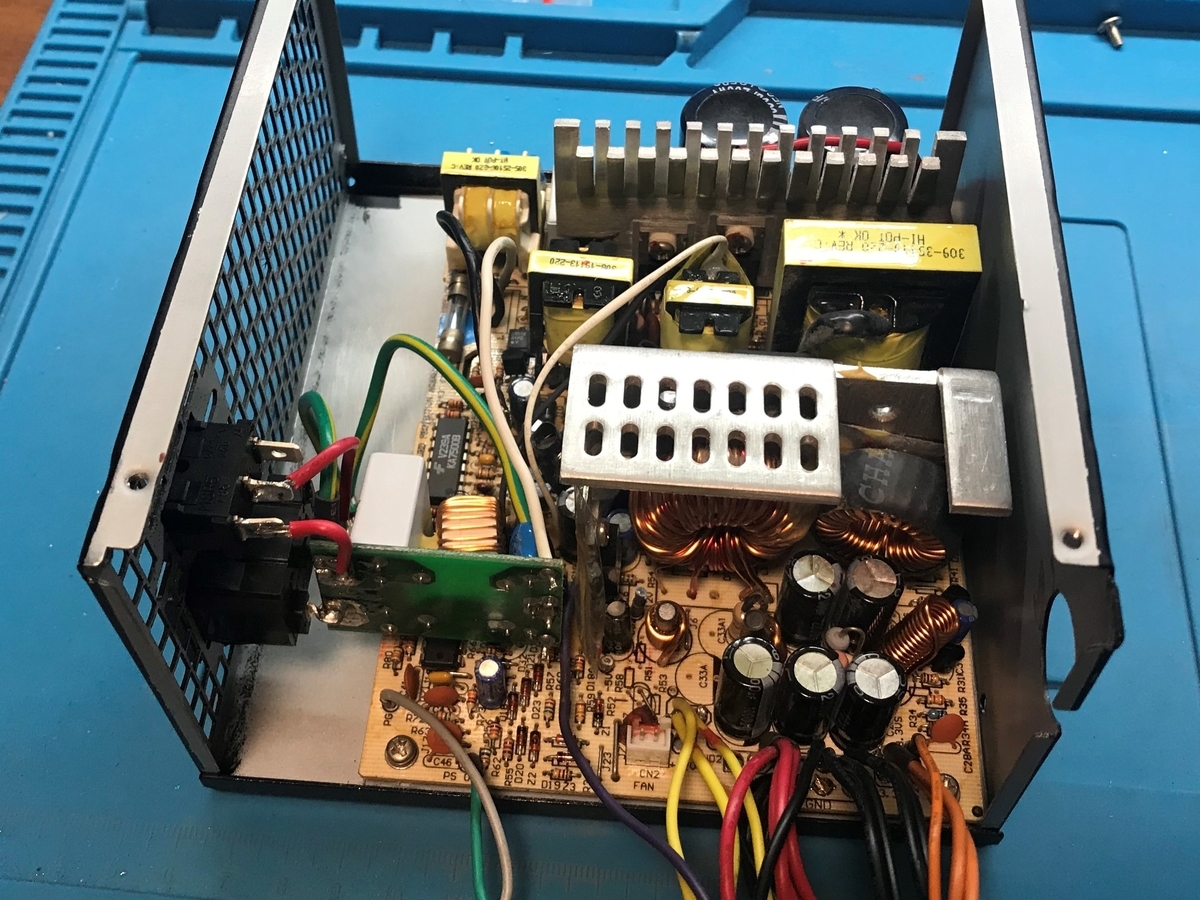

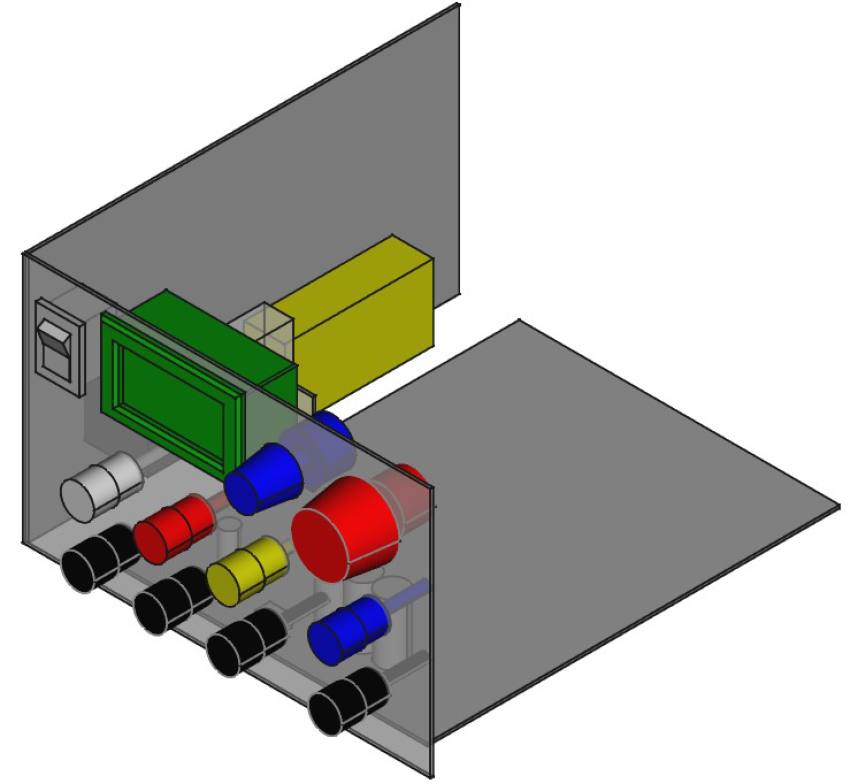

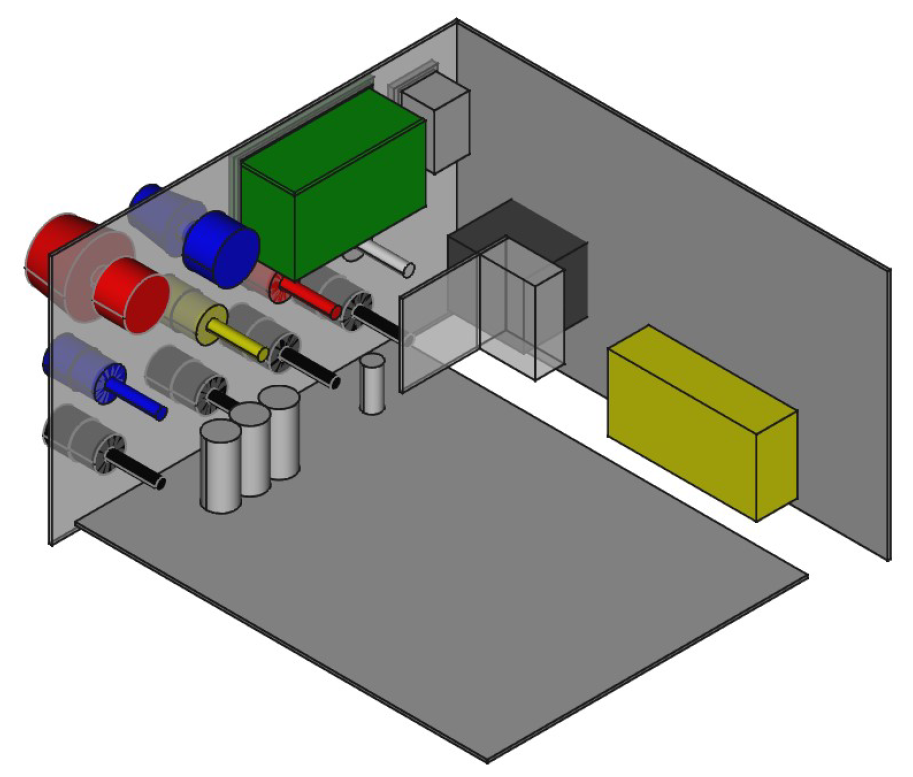

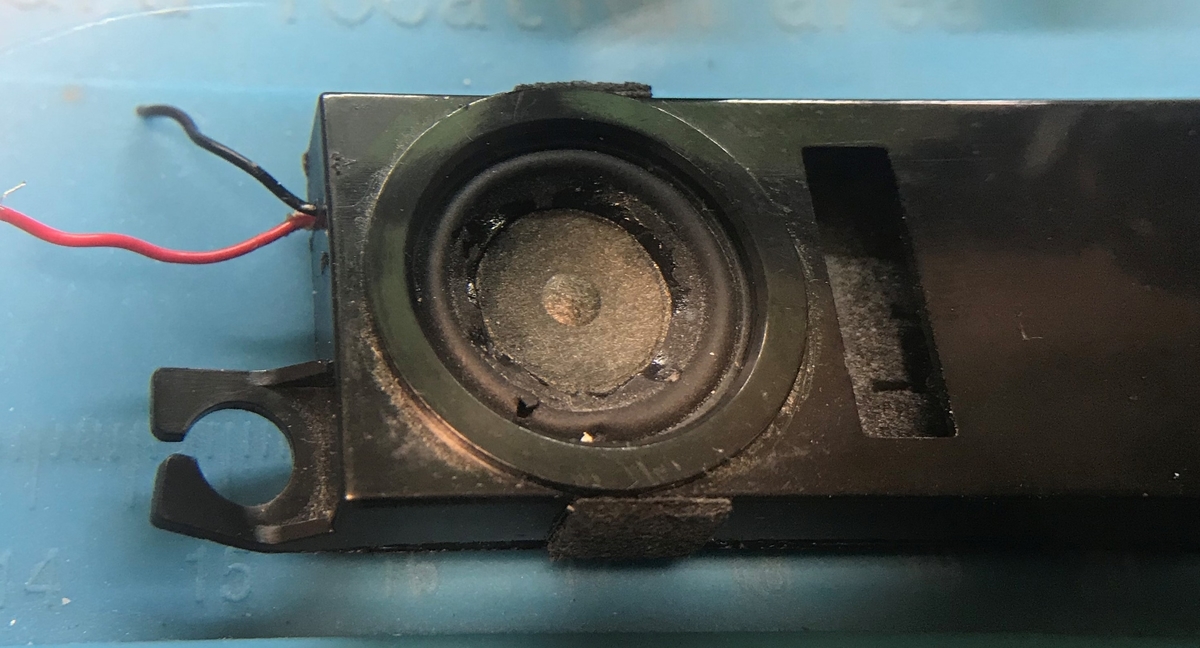

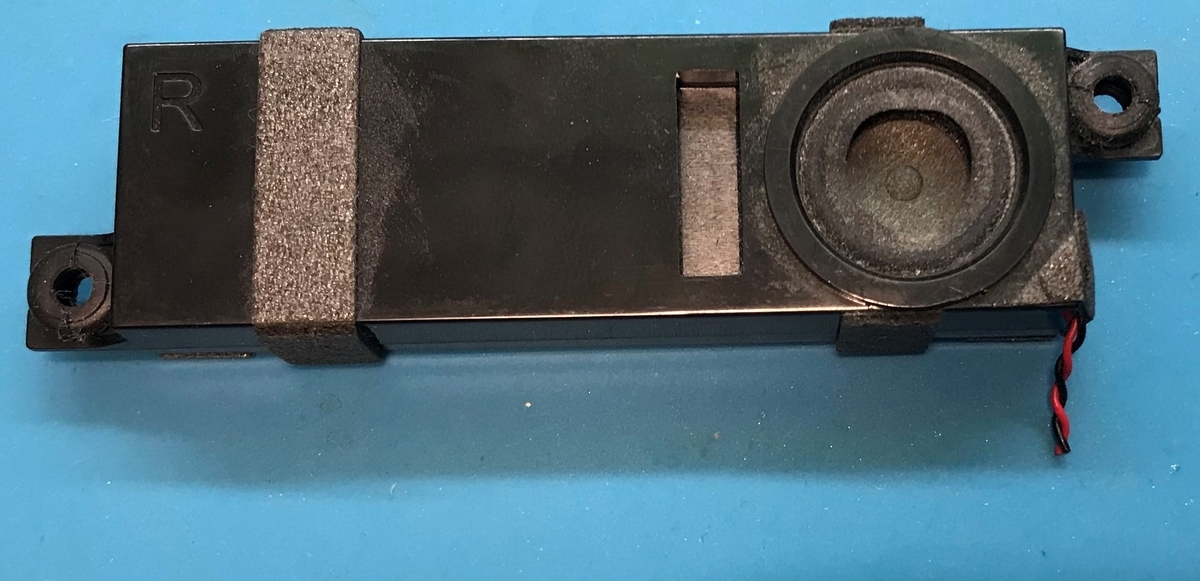

スピーカモジュール分解

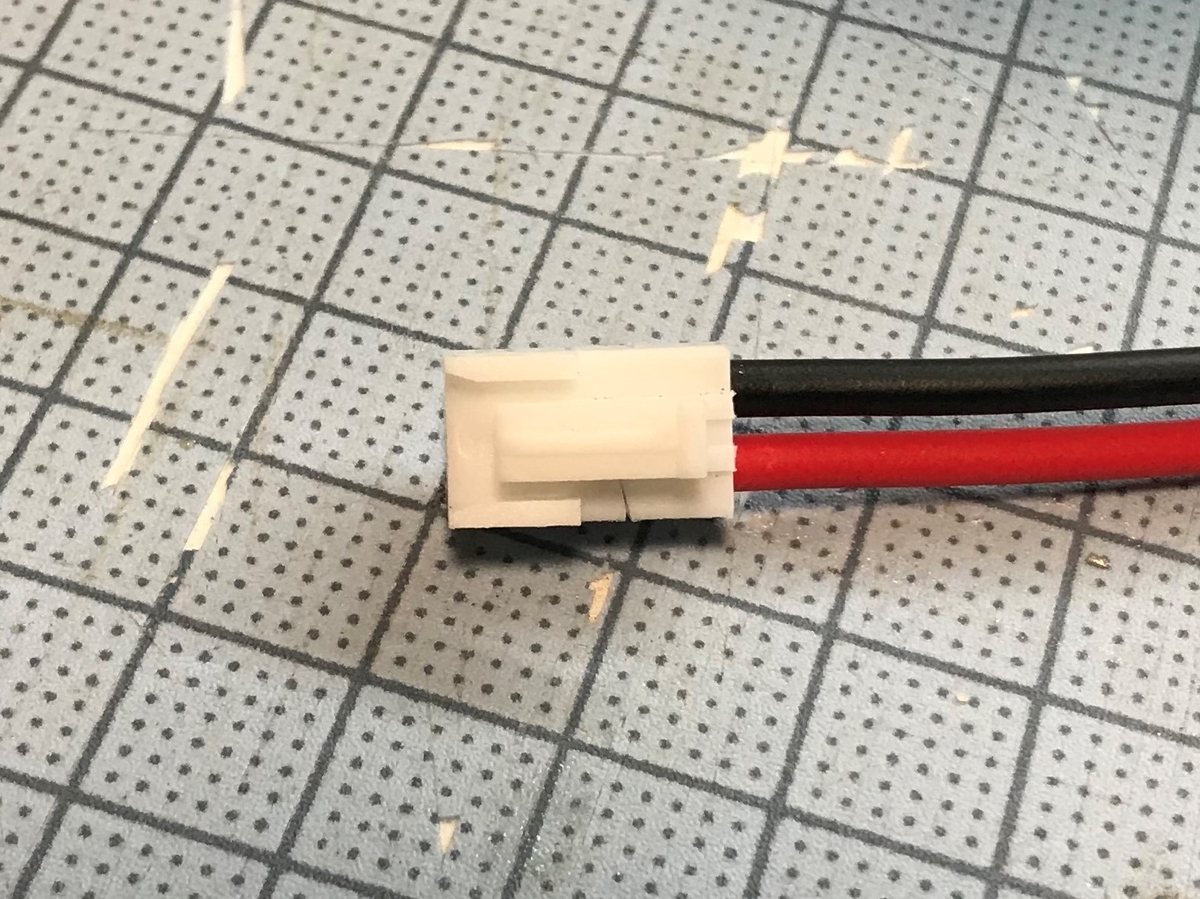

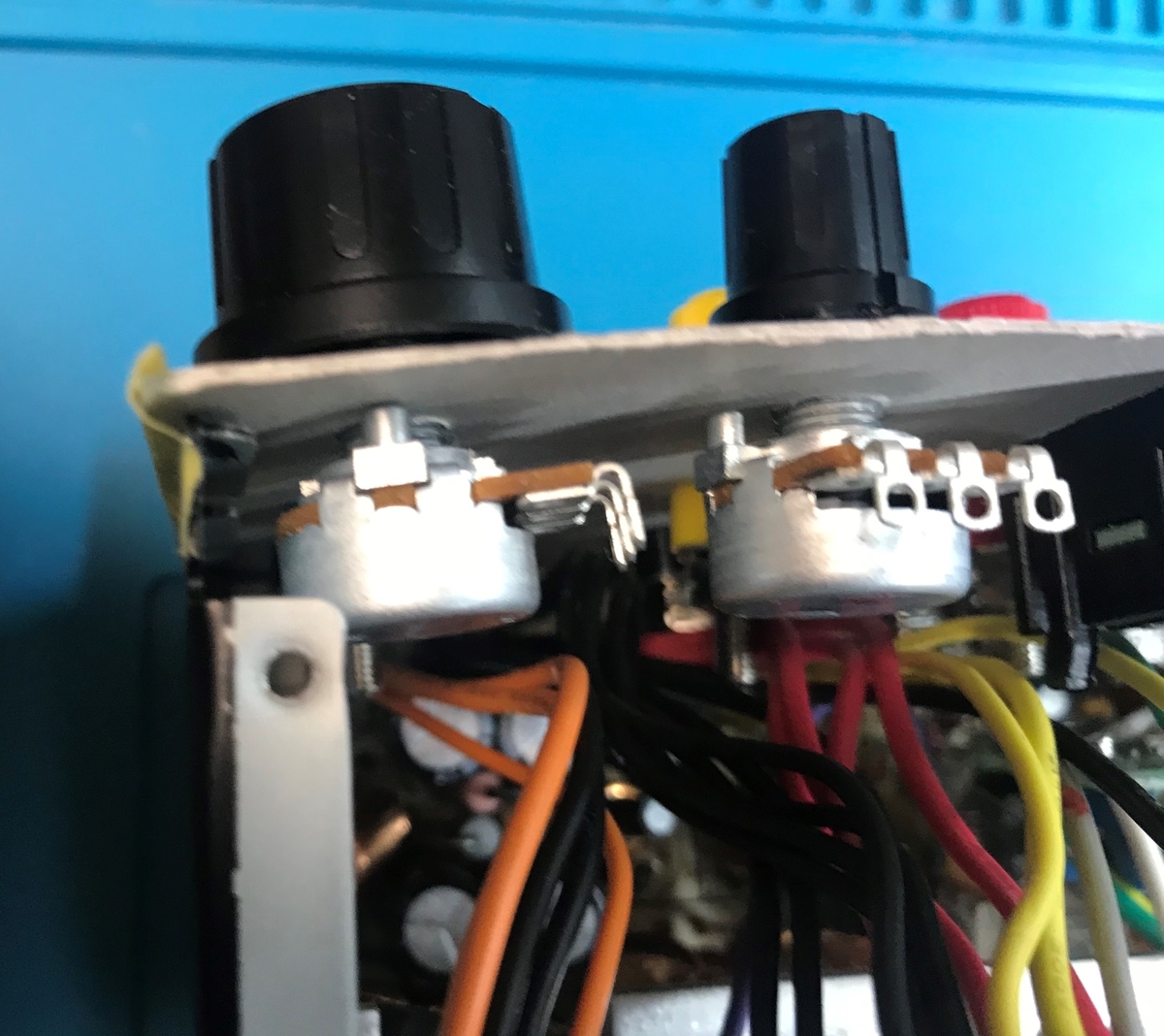

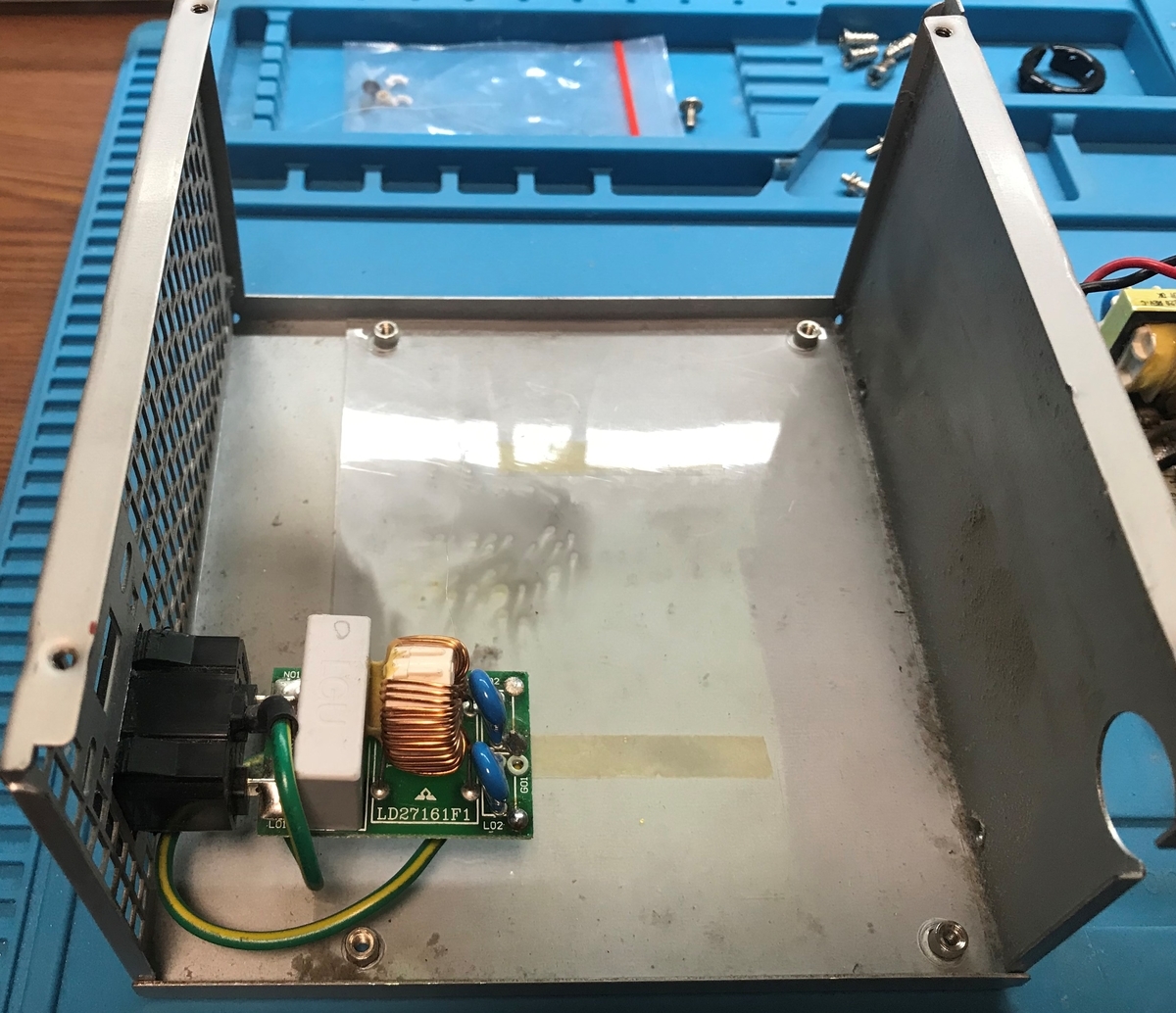

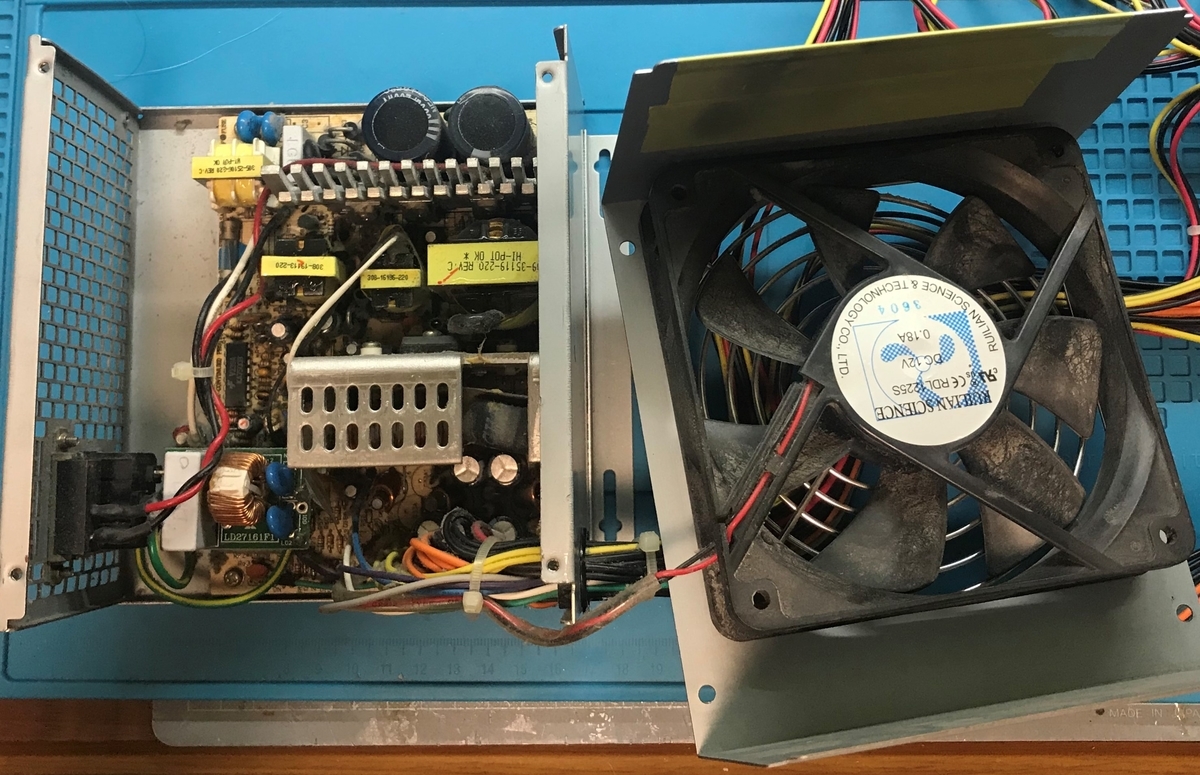

スピーカモジュールは、上下のプラスチック筐体が接着されている構造で、カッターナイフを隙間に入れて根気よくカット。

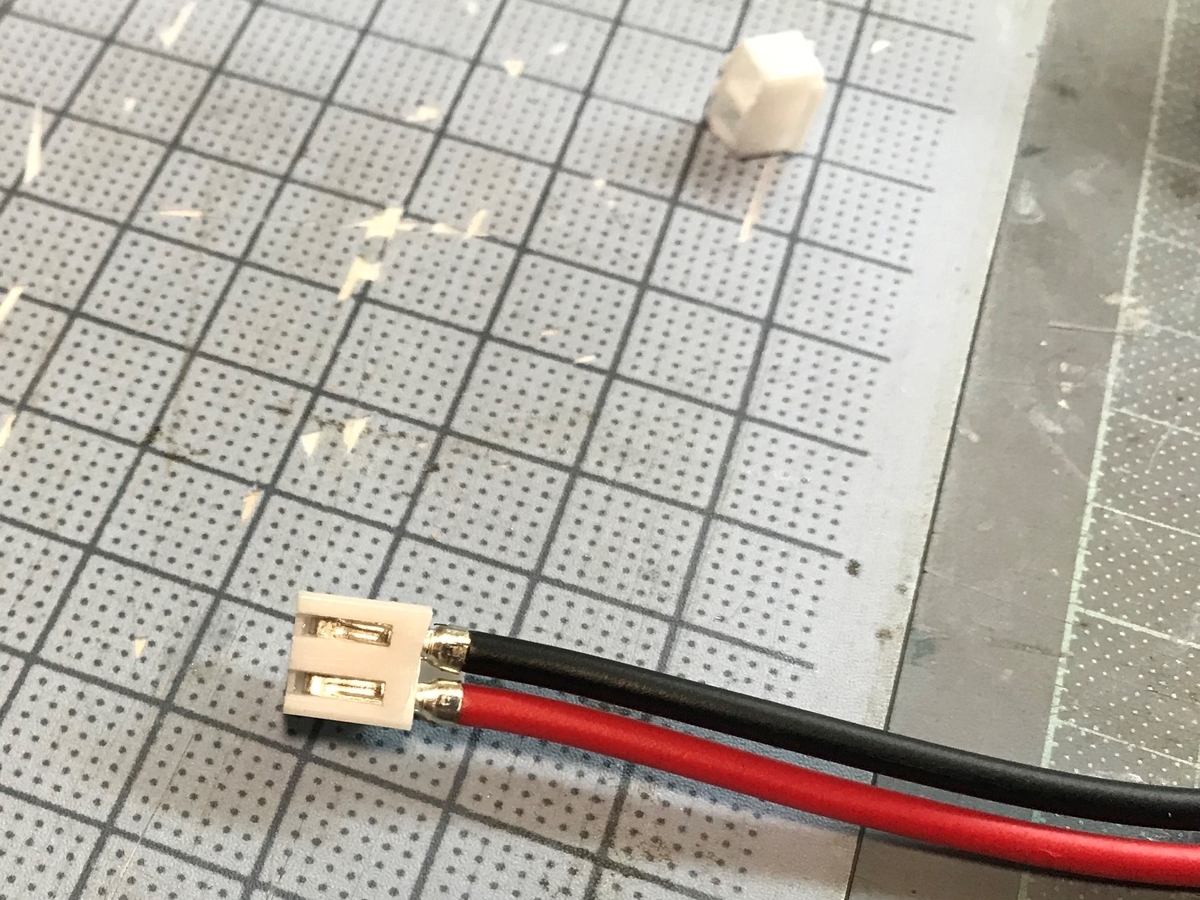

何とか分解できました。内部のスピーカ本体も樹脂で固定されていましたが、取り外すことができました。

スピーカ、ちっちゃいです。 直径約Φ20mmです。Amazonで探したスピーカが使えなくはなさそうですが。

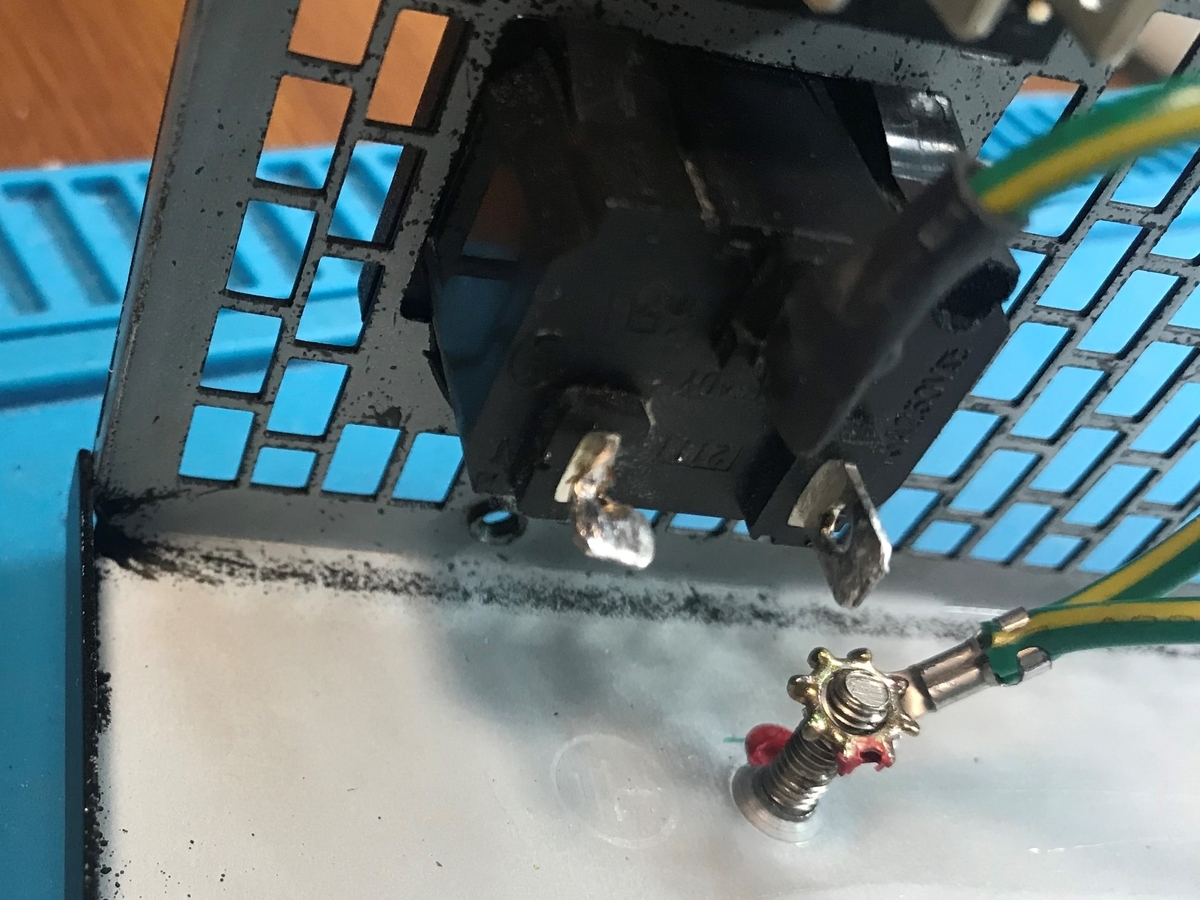

でも、スピーカの故障は、どういう状況なのか良くわかりません。ボイスコイルは4Ωで断線もショートもしていません。小さい音でしたが出てました。これで、熱をもってケースを変形させたり、焦げた匂いがするとは、どんなことが起きていたんでしょうか。スピーカモジュールを分解したら、内部がもっと、ぐちゃぐちゃというのを想像していましたが、全然普通です。

一度、この状態でスピーカから音を出してみようか。

気づき

壊れた時計から取り外しておいたオルゴールICモジュールが手元にあったので繋いでみました。やはり音は小さいです。

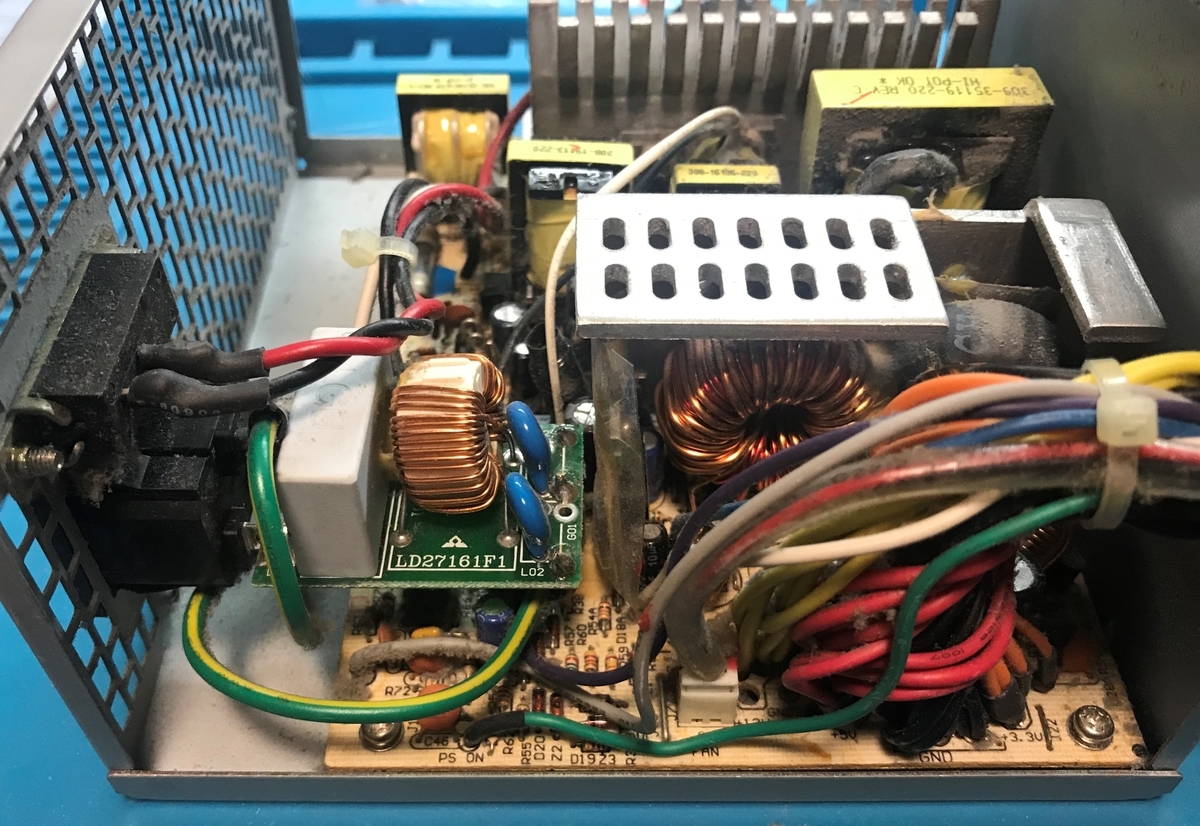

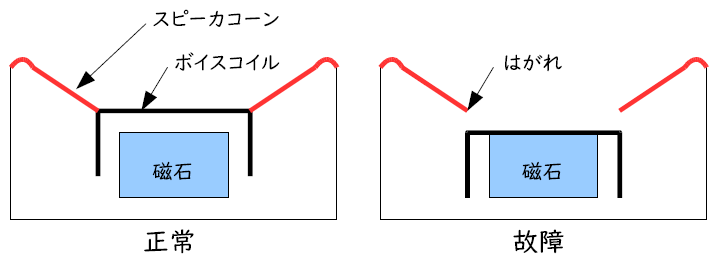

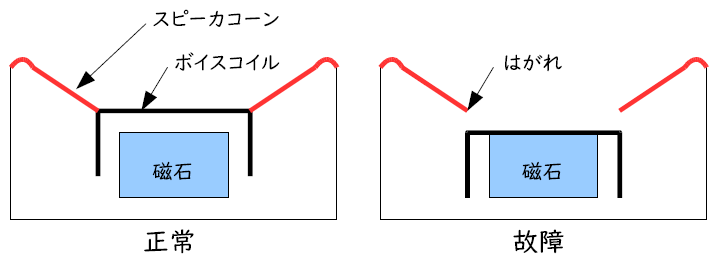

その過程で改めて取り外したスピーカをよく見ているとなんかおかしい。これは、先週分解しているときから気づいてもいましたが、スピーカの前面にドーナツ状のひだがあります。スピーカを取り出したことで、後ろからも覗くことができたわけですが(写真忘れた)、ボイスコイルがどこにもつながっていない(普通は、スピーカコーンがにつながっているはずです)

で、はっ、と気づいたわけです。この小さなドーナツ状のひだこそが、スピーカコーンだということ。スピーカがあまりにも小さくて、スピーカコーンがドーナツ状のひだの後ろにあると勝手に思っていましたが、そうではありませんでした。

謎が解けた

この気づきがあったことで、謎がとけました。

つまりは、経年劣化(たぶん)で、スピーカのボイスコイルとスピーカコーンの接着が徐々にはがれてきた。はがれる度にボイスコイルが大きく動くので、ガリガリという音に。最終的に、全てはがれて音が出なくなった(非常に小さな音)。ボイスコイルが本来の位置からずれ(底付きするかたち)て、電気エネルギーを音に変換できなくなり、熱になった。これで、スピーカ(永久磁石)が過熱し、スピーカモジュールのプラスチックを変形させ、同時に焦げた匂いが発生。

ということなのではないかと。

実際、ボイスコイルとスピーカコーンがはがれるという故障モードで、どのようなことが起こるかは正直よくわかりませんが、多分、そのようなことが起きたのかなと思います。

修理

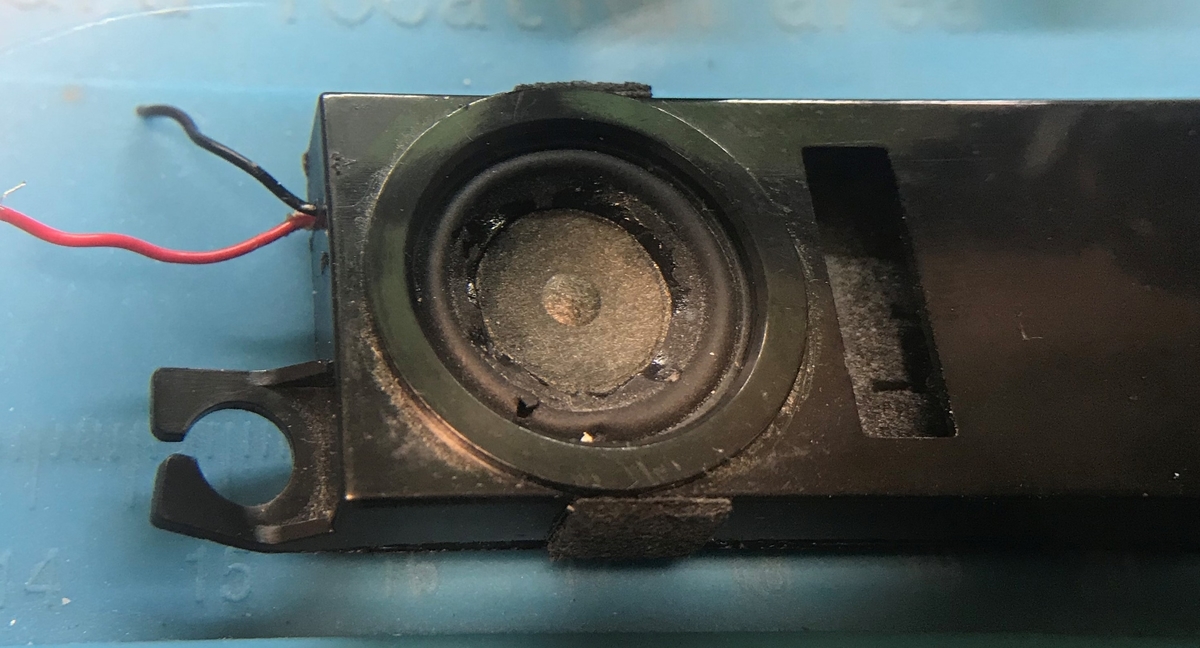

修理方針が決まりました。スピーカを修理します。

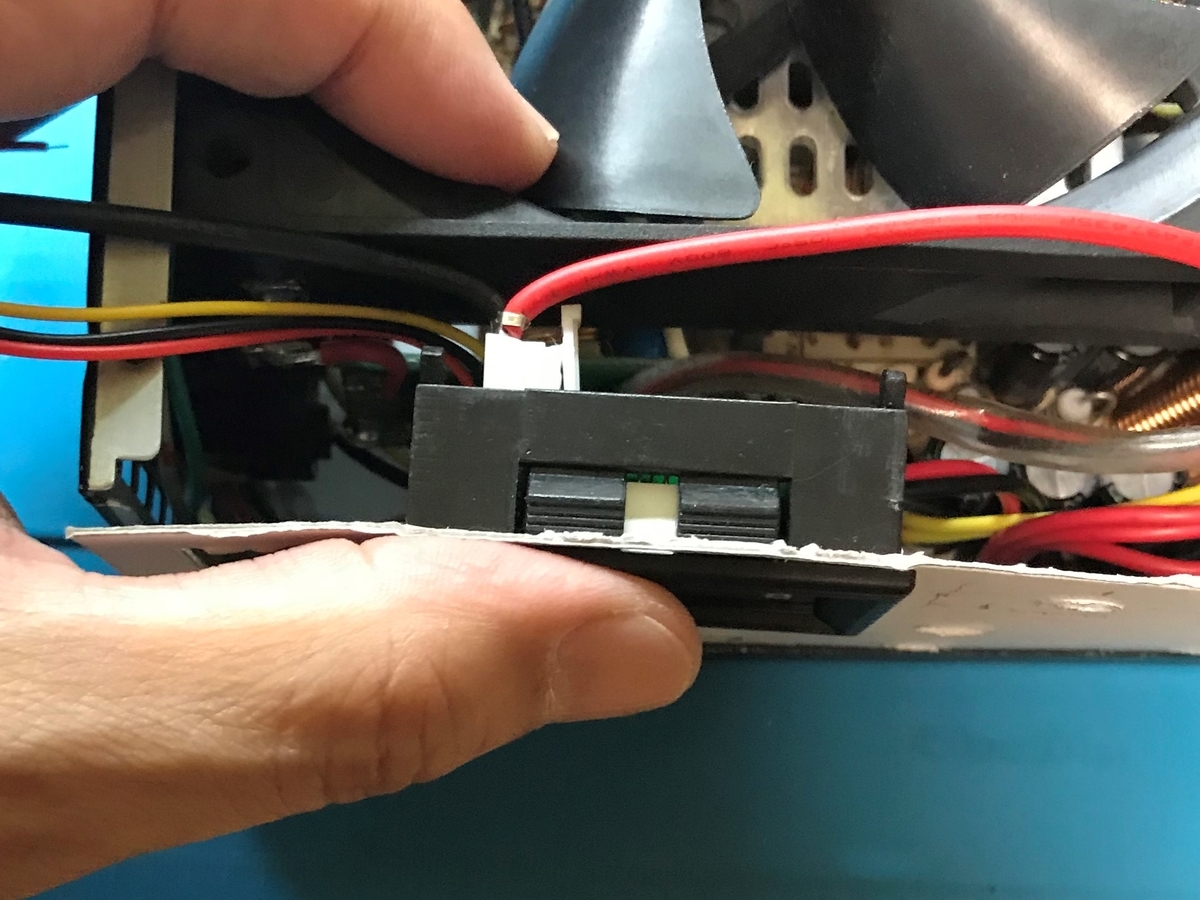

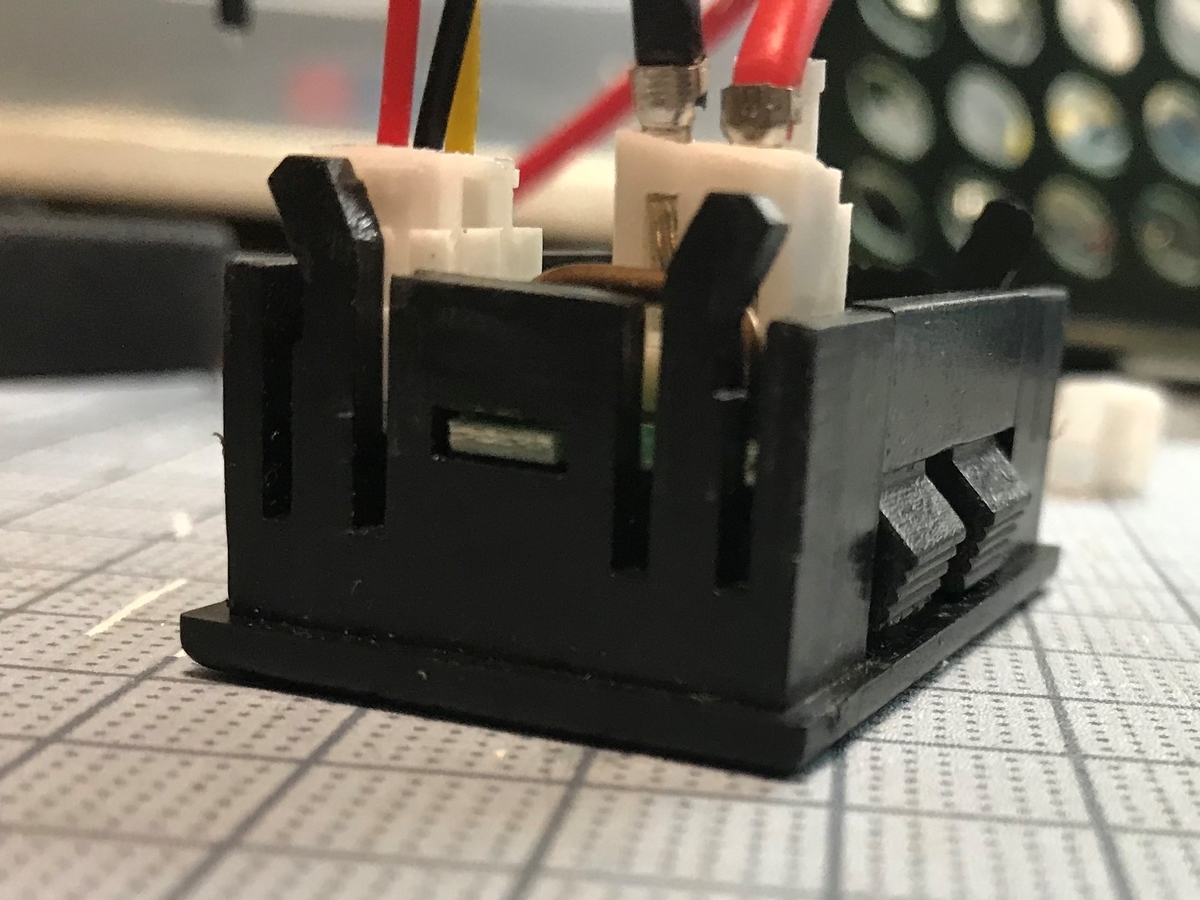

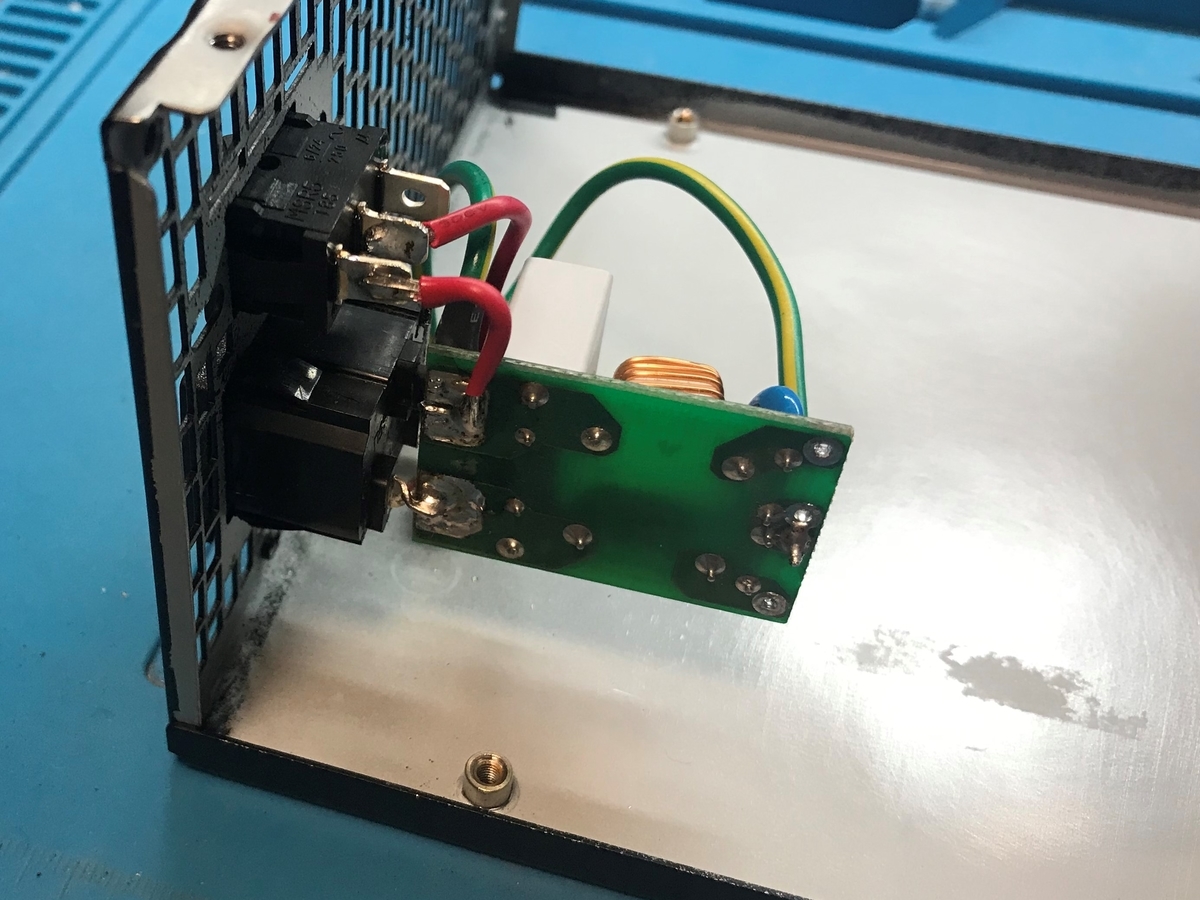

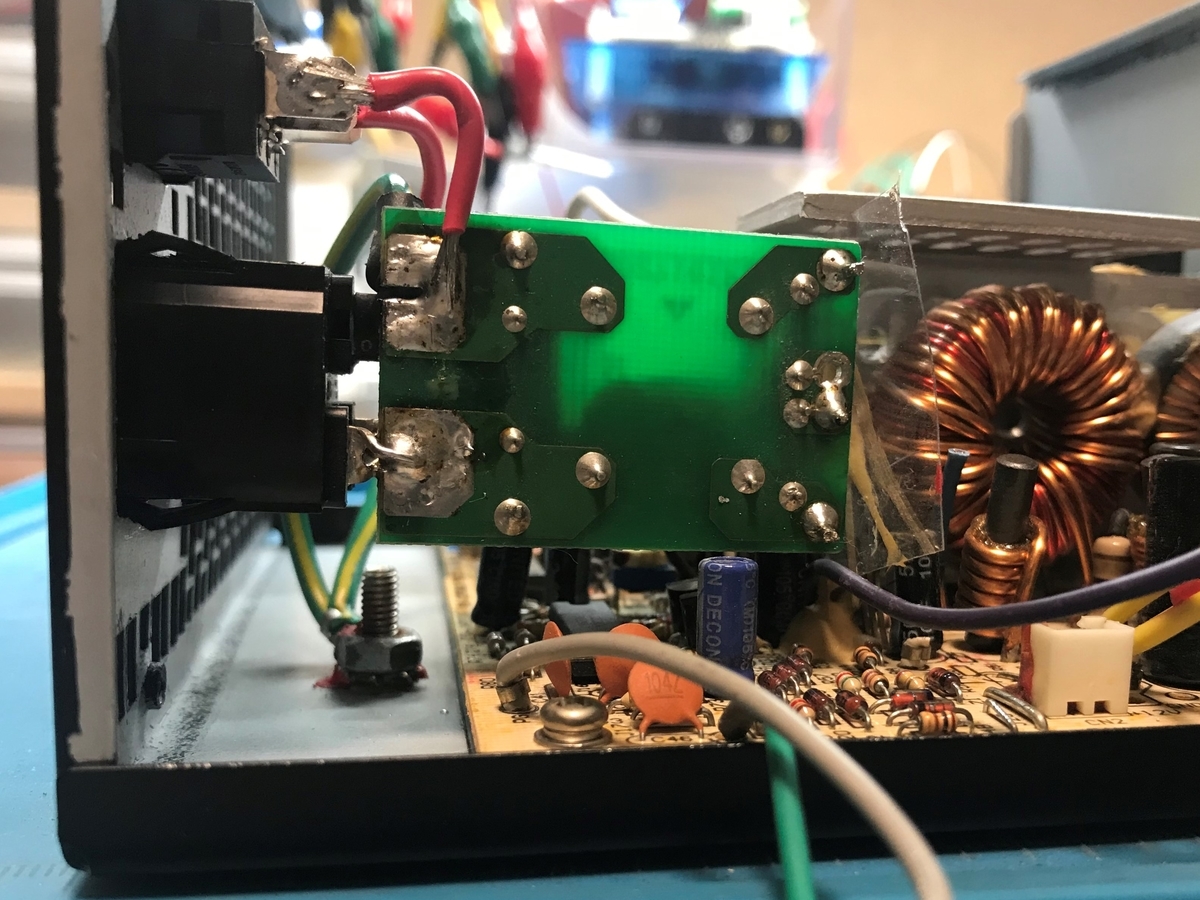

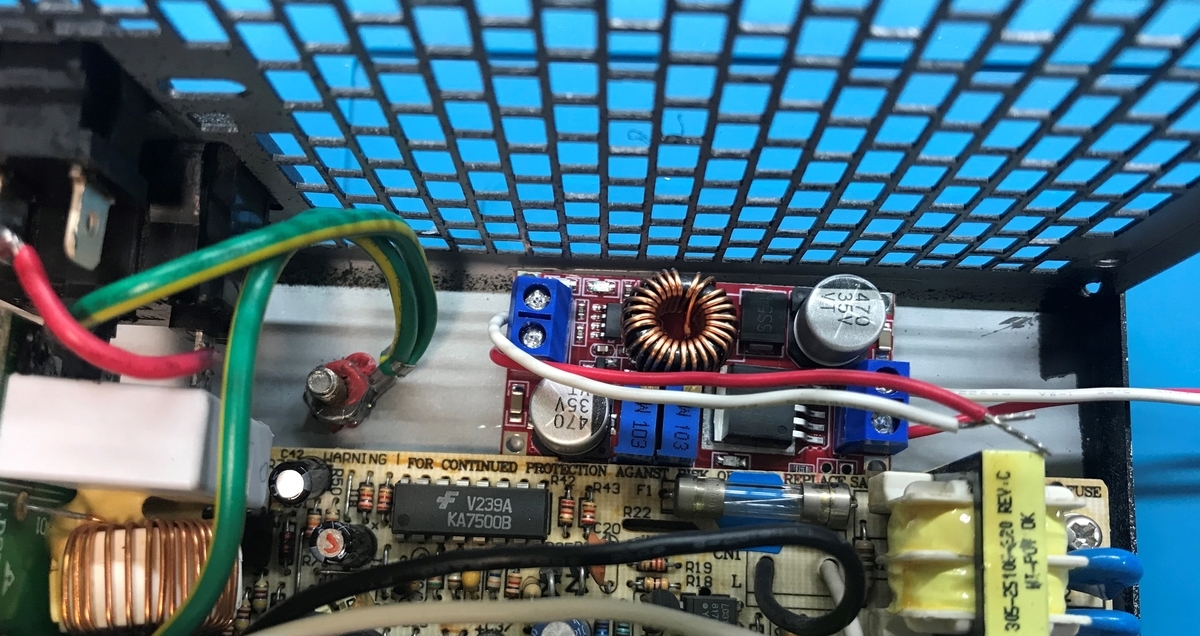

まず、ドーナツ状にはがれたスピーカコーンとボイスコイル部を瞬間接着剤でくっつけます。外したスピーカモジュールを修理したものが下の写真。スピーカコーンにそって何か所か固定した後、円周にそって接着剤を流し込みました。

先の、オルゴールICに繋いで確認すると、しっかりと大きな音がでました。成功です。音質もこの段階で特段おかしいことはありませんでした。

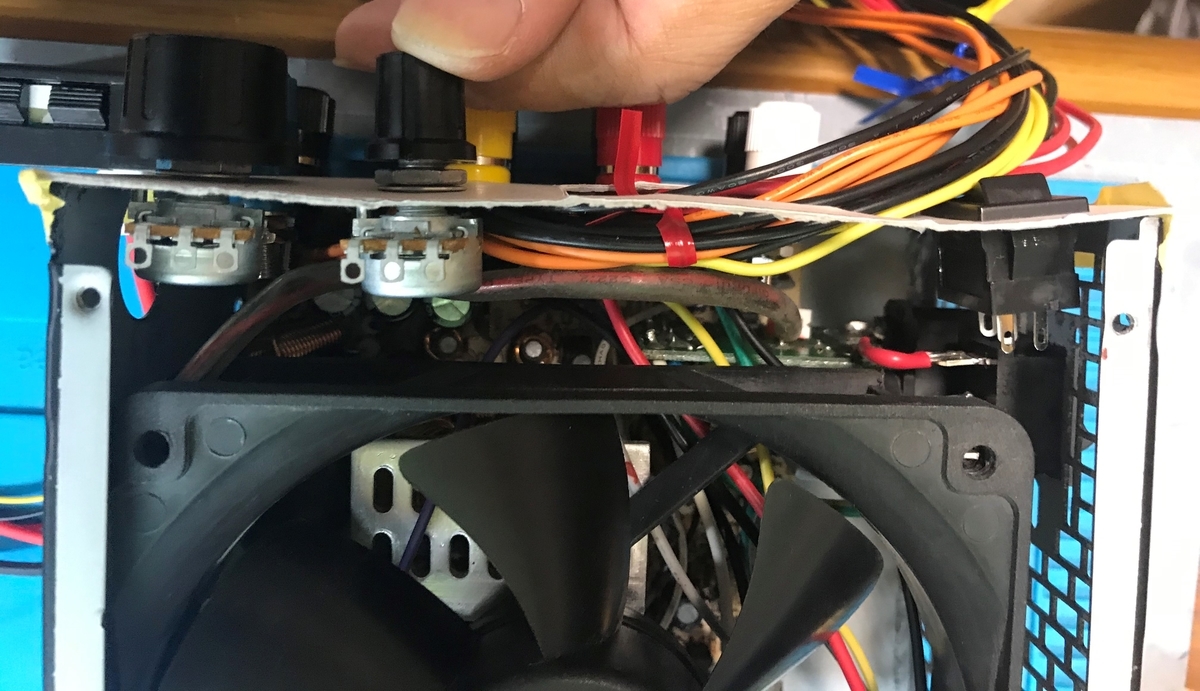

左のスピーカは、パソコンのスピーカパネルを外した状態で接着しました。ちゃんと治るとは思ってましたが、全部分解したあと結局だめだと面倒臭いと思い横着したのと、早く最終形態で音の確認をしたかったためです。

早速、この状態で音を出してみます。ちゃんと大きな音で出ました。以前に比べ若干音量が小さい気もしましたが、音質的にも遜色ありません。

右のスピーカも組込み配線を修復し、完成です(またも写真撮り忘れ)。最終確認でも、音的には全く問題なしです。完全に修復できました。

おわりに

長年使っていたパソコンLL750/Rの音が急にでなくなって、修理をすることになりましたが、なんとか修理ができました。

原因は、意外にもスピーカの故障という、当初想定と全く違うものでしたが、故障に至るメカニズムも自分としては納得いく形で判明しました。

修理自体は、瞬間接着剤でボイスコイルとスピーカコーンを接着するという、これまた、想定していなかったものでしたが、修理結果も満足のいくものとなりました。

途中、スピーカモジュールを分解するとき、丁寧にカッターで分解してよかったです。ペンチでバリバリ壊していたら修理できませんでした。また、内部のスピーカも丁寧に取り外したおかげで復元できました。

これで、パソコン修理は完了です。最後までお付き合い頂きありがとう御座いました。この記事が、全国の修理マニア?の方のお役に立てば幸いです。