baum-kuchen.hatenablog.com

引出し本体の板の加工

向板の加工

向板も側板に切った溝に入れる形とします。特にこのようにする必要もありまり無い訳ですが、ちょっと挑戦です。

構造は今ある机の引き出しを参考にしました。向板には、底板用の溝も切るので、向こう板を組んでから底板を入れないと行けないですが、全部組んでしますと底板が入らないので、組み立て順番は要考慮です。

溝切り

底板を嵌める溝を前板、側板、向板の全てに掘ります。余り端に近いと木が割れるという事で5mmを取ってます。溝は、シナベニアの厚さと同じ4mm、深さは板厚の1/3の4mmとしました。4枚、一気に掘ります。

また、向板を嵌める溝も同様に掘ります。こちらの深さは板厚の半分の6mmとしました。特に意味は有りませんが参考にした引出しに倣ってみました。

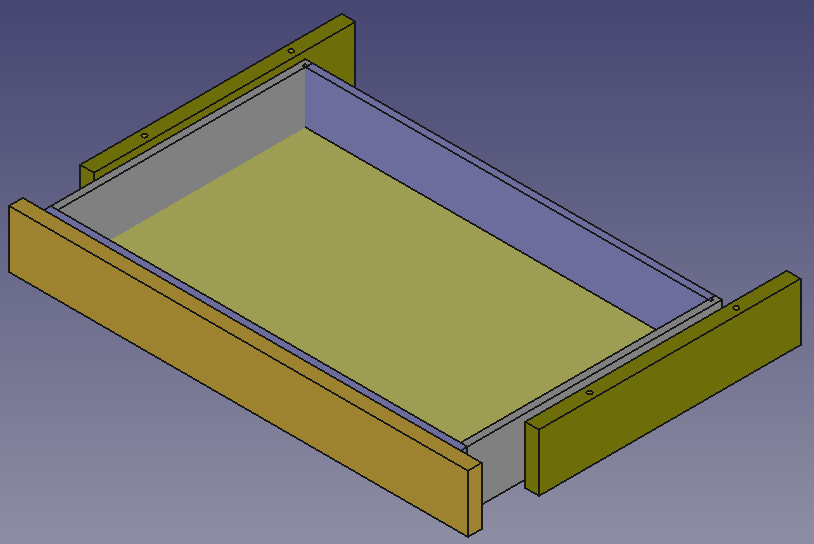

仮に組んでみた感じです。トリマー加工がなぜか鉛直になってない感じで、向板と側板(写真の上側)が少し隙間が出てしまいました。しょせんは隠れて見えない所ですが、あとで、ノミで仕上げをしておきました。

引き出し本体組立

最初に仮組みをして、全体の寸法などを確認します。組んでみると、微妙に寸法がずれていたりして、特に引き出しの左右の寸法が前側と後側で2mmもずれてました。このままでは、机にスライドレールで組んだとき問題となるので、トリマ、紙やすりなでで微修正をします。結局、この修正作業が結構手間なんですよね。技術が上がれば、一発で仕上げられるようになるんでしょうが。

底板用の溝が4枚の板にあるので、組み立て方は、次の様にしました。

前板、側板1枚、向板でコの字をつくる。接合部にはバンドを塗っておきます。

底板を嵌める。底板には、接着剤は塗りません。板が伸び縮みするための逃げです。

最後に残った側板を組んで固定します。

長尺のクランプが無いので、手持ちのクランプで頑張ります。

最初は向板と右側の側板を接合します。それぞれの角度と底板に対する角度が直角になるように注意をして、クランプで仮止めします。また、底板をはめる溝がずれないよに、余ったシナベニアを使って仮組してます。

ボンドが乾いたところで、底板をはめてみました。底板と溝の摩擦があるので、引き出しをコの字型に組んだ後、底板をはめるのは、ちょっと無理でした。

次に、前板を接合していきます。接合する前に、化粧用の前板を止めるための下穴を開けておきます。底板や側板に近いところは、組み立てたあとドライバが入る様にギリギリの位置にしてます。前板は横が長いので端に2か所ずつ、中央に2か所止めました。

前板を接合したところ。写真の上が側板で右側が前板になります。それぞれの板の鉛直度も確認します。

最後に左側の側板を接合します。引き出しの自重も使い接着面が付くようにしてます。写真には写っていませんが、上側(右の側板)には、おもりも置いてます。

引出しの形に接合できました。下側が前板です。化粧前板を接合する下穴が見えます。

化粧前板接合

前板には予め、ねじ止めの下穴を6箇所開けてありますので、一旦、両面テープで仮止めをし、前板裏側からネジ止めして穴位置を写しこみます。

ネジを外し、前板前面にボンドを塗って、再度ネジ穴を合わせネジを固定して完成です。ボンドが乾くまで、クランプで押さえ前板と化粧前板の間に隙間ができないように注意します。

スライドレール取付

スライドレールの引き出し側を先に取り付けてしまいます。スライドレールの位置を上面から49mmのところにします。これは、あとで加工するレールサポートのレール取付位置のより1mm少なくして、机下面とこすれないようにするためです。(写真ではレールサポート側のレールも着いた状態)

レールサポートの加工

取り付け穴

机本体には、長手のスクリューで固定するため、レールサポートの板方向に穴かなり深い穴を開ける必要があります。

事前にレールサポートを切り出した切れ端で確認します。ドリルの長さが足りなくなるので、板の両側から穴を開けますが、鉛直が出ないとなかなか穴が一つにつながりません(残念がら先に作成しドリルスタンドでは、板厚とドリル長さを足すと高さが足りず使えません)。穴の片方は、スクリュー頭が入る径Φ18と少し大きな穴になるので多少ずれても大丈夫のはずです。

何とか加工ができることが分かりました。Φ18の穴の深さは約55mmです。

取付穴位の位置を決めます。スライドレールを止めるネジと取付穴が重ならない位置とすることが重要です(写真のラインの位置)。

穴を開けました。長さ100mmの部材に加工するのは結構難しいですね。

だいぶずれてしまいました。また、切り口も汚いです(これは、オイルステイン塗ってごまかしますが)

レール取り付け

レールはほぼ真ん中にしました。基準は机に付く面とし、50mmのところです。

前後位置は、引出しを締めたときに、レールサポートの前面が引き出しの化粧前板の裏にピッタリつく位の位置にします。ちょっとでも前になると、隙間ができてしまうので、現物合わせで位置決めしました。

レールサポートも含め、引き出し全景です。

作業机への取り付け

鬼目ナット取り付け

引出しは、机の下に付くので、レールサポート固定用の鬼目ナットも当然机の下に付けなければいけません。下からの穴開けは無理なので、机の上、下のものを一旦全部退避させてひっくり返します。

今回の引き出し取付用の鬼目ナットは4個で良いですが、何回も机をひっくり返すのは大変なので、オプションとして机周囲に何個かの穴を開けておきます。想定されるのは、今後作る予定のラックを固定することや、電源タップなどの固定です。机の左右にそれぞれ2個、机の後ろに5個付けておきました。

なお、引き出しを取り付けるレールサポートの取付穴の位置は、現物合わせを基本として位置決めをしました。

鬼目ナットは、Φ9の下穴を開け、6mの六角レンチでねじ込みますが、思ったほど難しなかったです。そんなに硬くも無くちょうどいい感じでした。ただ、鉛直はしっかりとらないといけないので、少しねじ込んだところで、80mm位のボルトをねじ込んでみて、傾いていないかを確認し、その後ねじ込むときに修正しながらねじ込みました。

引出し取り付け

机をヒック返したまま仮付けしてみます。スライドの動きが固くないかなど確認しながら、固定のネジを締めます。一応、スムーズには動きます。

ところが、机をもとに戻すため、一旦、引き出しを外してみたところ、引き出し側のレールとレールサポート側のレールで2mm程度のずれがでてしまってます。

これでも、若干無理をすれば入りますし、入ったあとは特に動きが重いといったことはないのですが。鬼目ナットの位置が若干ずれていて、引き出しを引き出すくらいレールを伸ばすとずれが目立つようです。

また、左側のレールもネジを締め込んだ状態だとわずかに外側に傾いています。これも、レール同志の隙間が出る要因です。

このままでも問題無いかとも思いましたが、レールサポートの取付穴を少し拡大し、多少は微修正をできる様にして、再組立をしました。

あとは、机をもとに戻し、引き出しをはめて完成です。

完成

完成しました。天板と同じ材料、塗装にしてあるので一体感があるでしょうか。

引出しを引き出したところ。幅もさることなが、奥行き、深さも申し分無いものができました。ただ、調子に乗ってあまり重いものを入れない方が良いかなとは思います。

スライドレール部はこんな感じ。スライドレールの動きも問題ありません。

材料一覧

最後に、使用した材料、工具一覧を載せておきます。

おわりに

今回で、引き出し製作編としては終わりです。最後まで御覧いただき、ありがとうございました。若干、工作精度的な面での反省(特に5枚組接ぎ)はあるものの、自分としては、かなり立派な引き出しになったと、自画自賛しております。

今後は、上物(棚)、机下の整理棚などを作って行こうと思います。